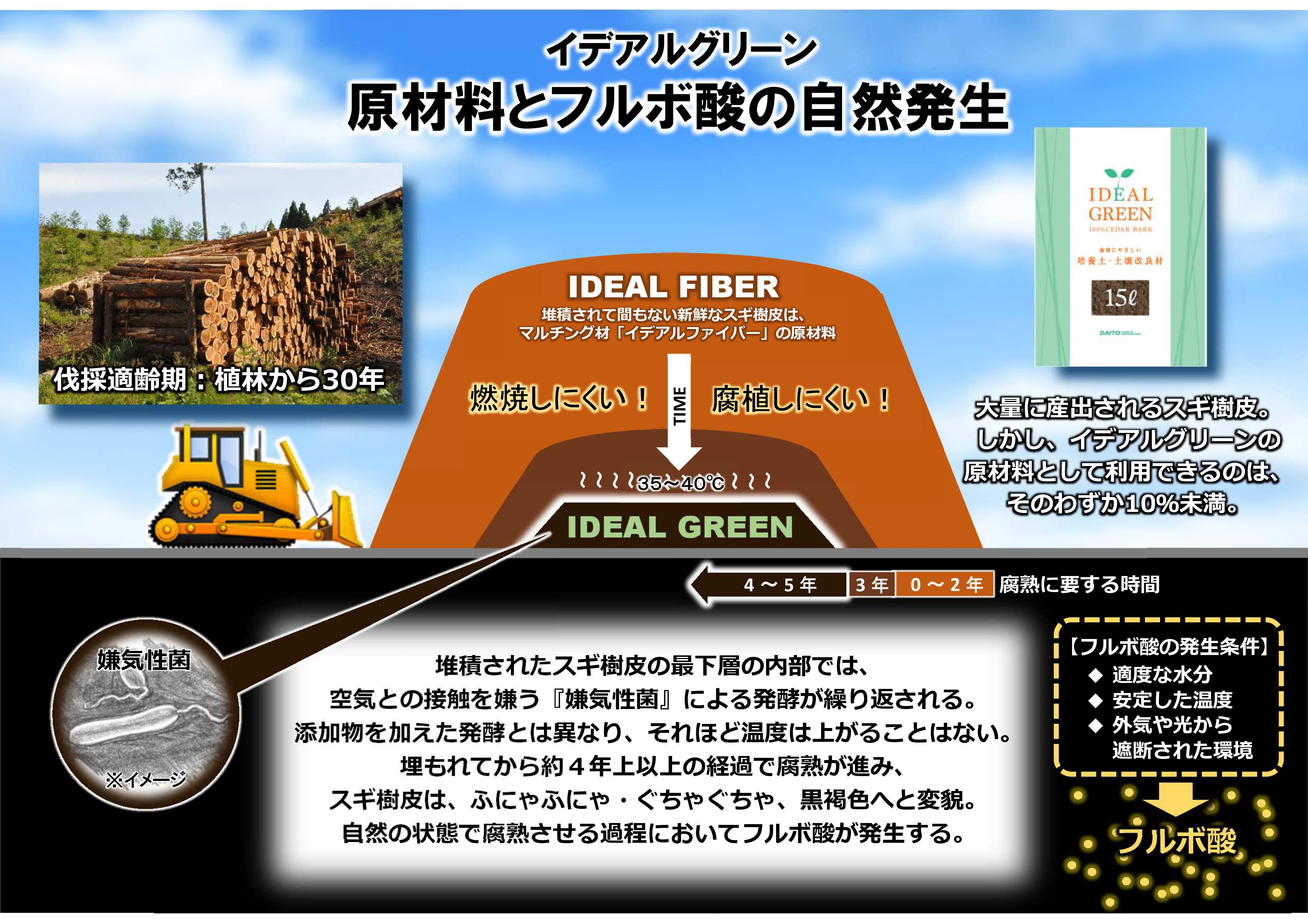

スギの樹皮は、燃えにくい!腐りにくい!という厄介な性質を持っています。そのことが、これまで二酸化炭素の過剰排出、

あるいは不法投棄の一因になるなど問題を指摘されてきました。その厄介者であるスギ樹皮に新たな命を吹き込み、製品化

したのがマルチング材「イデアルファイバー」、土壌改良材「イデアルグリーン」です。

イデアルファイバーは新鮮な樹皮を繊維状に加工した資材ですから、製品化に時間を要するものではありません。

一方、イデアルグリーンの製造には「腐熟(発酵)」という、私たち製造する側にとっては甚だじれったい、

気の遠くなるような時間を要します。

現在、地球上に4か所だけヒューミック・シェールという7000万年前の古代植物堆積層が発見されています。

その中には70種類ものミネラルと、世界中が注目している物質であるフルボ酸・フミン酸が高濃度で存在しています。

中でもフルボ酸は、「奇跡の成分」と呼ばれ、海外において高精度の抽出技術が開発されたことにより

医療、美容や農業などの分野で製品化されるに至りました。

日本においてもフルボ酸に関する研究が進められており、海の豊かさは山で発生するフルボ酸が大きくかかわっている

ことが分かってきたのです。

しかし、残念ながらフルボ酸を人工的に生成することは絶対に不可能と言われています。つまり、量産化できない貴重な物質です。

さて、話をイデアルグリーンにもどします。

この奇跡の成分とよばれるフルボ酸、実はイデアルグリーンに高濃度で含有されていることが、専門機関の分析によって

明らかになっています。

そして、申請中の特許にはフルボ酸含有の資材…ということを明記しています。

では、フルボ酸はもともとスギ樹皮に含まれていたのでしょうか?

それは、あり得ないことです。

フルボ酸は、動植物が腐熟分解した後にできる最終生成物だからです。

弊社の考えでは、スギ樹皮を堆積し、そこに何も加えず、何も引かず、自然の状態で4~5年の時が進む段階で

徐々に発生するのだろうと考えています。

・適度な水分

・安定した温度

・外気や光から遮断された環境

このような環境下において、まずは樹皮を分解する嫌気性菌が発生し繁殖を繰り返します。

そして腐熟(ふにゃふにゃ・ぐちゃぐちゃ・黒褐色に変化する)が進み、最終的にフルボ酸が生成されると考えているのです。

イデアルグリーンが、イデアルグリーンであるためには、フルボ酸が含まれていなければなりません。

そのためには、堆積したスギ樹皮の山に人の手を下さず、自然のなすがままに任せ、じっと腐熟の時を待つことが必要です。

私たちがイデアルグリーンの製造に4~5年もの時を費やすのは、このような理由からなのです。

市場においてはバーク堆肥として様々な製品が販売されていますが、その殆どは針葉樹と広葉樹が混在しており、

且つ腐熟に際しては発酵促進剤(化学物質)や動物性の排泄物などを投入して強制的に発酵させることにより短時間で製品化されています。

発酵の際には、70~80℃くらいまで温度が上昇することも珍しくありません。

しかし、考えてみますとそこまで高温になってしまったら、生息している菌は殆どが死滅してしまうでしょう。

また、春の需要期になりますと製品の生産を急ぐあまり、中途半端な発酵のまま袋詰めされ出荷される製品もあると耳にします。

動物性の排泄物が発酵分解の途中でパッキングされてしまったバーク堆肥を、

私は使う気がしません。

みなさんは、いかがですか?

次回は「フルボ酸って何者?」ということについて記したいと思います。

HOME > トピックス

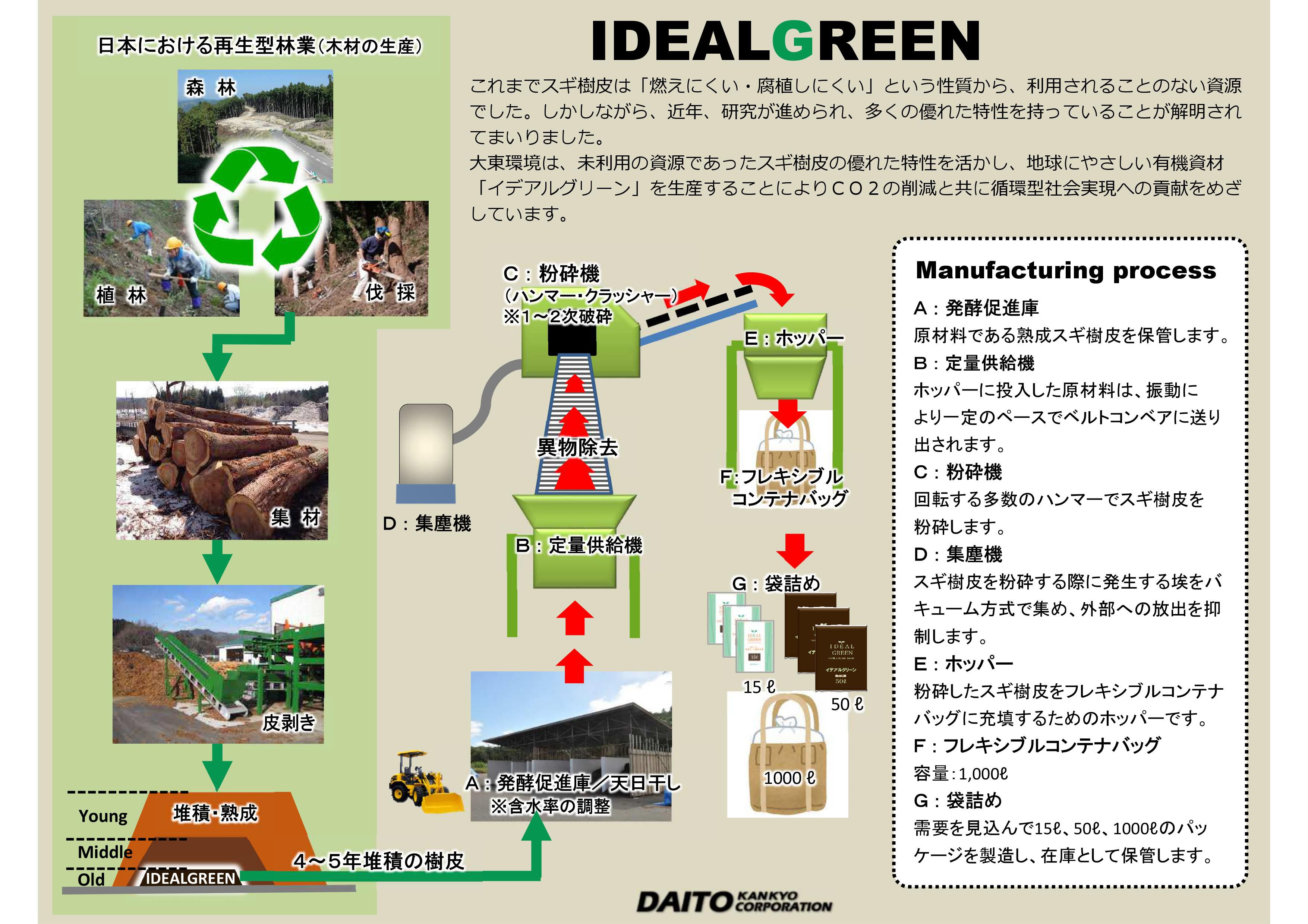

イデアルグリーンの製造工程

4~5年もの間、堆積して熟成させたイデアルグリーンの原材料は、スギ特有の香りが消えて、

まったく無臭になります。

その原材料を弊社敷地内にある発酵促進庫に移動し、更に一定期間堆積。その間、わずかに傾斜した発酵

促進庫の床面を伝って、原材料に含まれている水分が流れ出ます。

水分の量が一定のレベルまで下がった段階を見計らって、1次破砕の作業に入ります。破砕の作業は、ハン

マークラッシャーというマシーンで行いますが、その手前で、ベルトコンベアに乗って流れてくる原材料

から異物(腐熟の進んでいない樹皮や石など)を目視でチェックし取り除きます。ハンマークラッシャーの能力は、

1時間に5㎥程度の破砕が可能ですが、慎重に異物の除去作業を進めるため、ベルトコンベアを止めることもよく

あります。従って、1時間に3㎥くらいのペースで作業を進めています。

1次破砕が終了した段階では目が粗い状態です。イデアルグリーン本来の“しっとり感”や“サラサラ感”は、まだありません。

この状態で更に含水率を調整するため、一次破砕が済んだ原材料をヤードに広げて天日に干し、2次破砕の

タイミングを計ります。

天日干しですから、当然のことながら天候とのにらめっこ。

雲行きが怪しいとなれば、大慌てで原材料を集めてシートをかぶせ雨宿りさせます。

このような作業を行い、ようやく製造の最終段階である二次破砕の作業にたどり着きます。

二次破砕は、すでに異物の除去が済んでいますから、スムーズな作業と言いたいところですが、

そう簡単なものではありません。

原材料であるスギは、人間がコントロールすることができない植物。

そのスギがどこで育ったものなのかという生育環境、春夏秋冬いつ伐採されたのかという季節の問題など

によって、樹皮の質が微妙に変わってまいります。

その質を見極め、ハンマークラッシャーへの投入ペース、スクリーン(イデアルグリーンの粒子のサイズを

調整するための網目のようなもの)のサイズに調整を加えながら作業を行います。

製造の最終段階である二次破砕によって最適サイズに粉砕したスギ樹皮は、しっとりとした手触りが

気持ちいい状態になります。

これがイデアルグリーンです。

イデアルグリーンは、15リットル、50リットル、1000リットル(フレコン/1㎥)の3種類があり、

フレコンだけはハンマークラッシャーからほぼ自動で投入されます。

しかしながら、15リットルと50リットルは、改めて袋詰めの作業が必要です。赤玉土や鹿沼土などを製造している

メーカーでは、袋詰め専用の機械があり、効率的に袋詰め作業を行っています。

しかし、イデアルグリーンの場合、そのような機械に投入しても、途中で詰まってしまう性質があり、

残念ながらすべて手作業で行っているのが現状です。

みなさんのお手元にお届けしているイデアルグリーンは長い時間と共に、いくつもの工程を経て丁寧に製造されています。

次回は、なぜ4~5年もの時間をかけて製造しているのか?という点について記したいと思います。

まったく無臭になります。

その原材料を弊社敷地内にある発酵促進庫に移動し、更に一定期間堆積。その間、わずかに傾斜した発酵

促進庫の床面を伝って、原材料に含まれている水分が流れ出ます。

水分の量が一定のレベルまで下がった段階を見計らって、1次破砕の作業に入ります。破砕の作業は、ハン

マークラッシャーというマシーンで行いますが、その手前で、ベルトコンベアに乗って流れてくる原材料

から異物(腐熟の進んでいない樹皮や石など)を目視でチェックし取り除きます。ハンマークラッシャーの能力は、

1時間に5㎥程度の破砕が可能ですが、慎重に異物の除去作業を進めるため、ベルトコンベアを止めることもよく

あります。従って、1時間に3㎥くらいのペースで作業を進めています。

1次破砕が終了した段階では目が粗い状態です。イデアルグリーン本来の“しっとり感”や“サラサラ感”は、まだありません。

この状態で更に含水率を調整するため、一次破砕が済んだ原材料をヤードに広げて天日に干し、2次破砕の

タイミングを計ります。

天日干しですから、当然のことながら天候とのにらめっこ。

雲行きが怪しいとなれば、大慌てで原材料を集めてシートをかぶせ雨宿りさせます。

このような作業を行い、ようやく製造の最終段階である二次破砕の作業にたどり着きます。

二次破砕は、すでに異物の除去が済んでいますから、スムーズな作業と言いたいところですが、

そう簡単なものではありません。

原材料であるスギは、人間がコントロールすることができない植物。

そのスギがどこで育ったものなのかという生育環境、春夏秋冬いつ伐採されたのかという季節の問題など

によって、樹皮の質が微妙に変わってまいります。

その質を見極め、ハンマークラッシャーへの投入ペース、スクリーン(イデアルグリーンの粒子のサイズを

調整するための網目のようなもの)のサイズに調整を加えながら作業を行います。

製造の最終段階である二次破砕によって最適サイズに粉砕したスギ樹皮は、しっとりとした手触りが

気持ちいい状態になります。

これがイデアルグリーンです。

イデアルグリーンは、15リットル、50リットル、1000リットル(フレコン/1㎥)の3種類があり、

フレコンだけはハンマークラッシャーからほぼ自動で投入されます。

しかしながら、15リットルと50リットルは、改めて袋詰めの作業が必要です。赤玉土や鹿沼土などを製造している

メーカーでは、袋詰め専用の機械があり、効率的に袋詰め作業を行っています。

しかし、イデアルグリーンの場合、そのような機械に投入しても、途中で詰まってしまう性質があり、

残念ながらすべて手作業で行っているのが現状です。

みなさんのお手元にお届けしているイデアルグリーンは長い時間と共に、いくつもの工程を経て丁寧に製造されています。

次回は、なぜ4~5年もの時間をかけて製造しているのか?という点について記したいと思います。

春のイベントに参加してまいりました!

埼玉園芸市場は、日本最大の取引量を誇ります。

その最大の市場で、

最大のイベント「春の大市」に参加してまいりました。

3月7日は、植木市。

関東を中心として、

東北から九州に至るまでの植木・造園業者が集い、

植木の「競り」を行うイベントです。

駐車場には、

これまで見たこともないような大量のユニック車(クレーン付きトラック)に加えて、

ベンツ、BMW、アウディ、レクサスなどの高級車がずら~り。

その方たちに、

イデアルグリーン&イデアルファイバーをご覧いただく、

メジャー・デビューのイベントとなりました。

そして、3月9日(金)は、

全国のフラワーショップのオーナーさんや仕入れ担当者など、

想像を超える大勢の方々がお越しになります。

そこでもイデアルグリーン&イデアルファイバーをご紹介いただきます。

とても楽しみです。

その最大の市場で、

最大のイベント「春の大市」に参加してまいりました。

3月7日は、植木市。

関東を中心として、

東北から九州に至るまでの植木・造園業者が集い、

植木の「競り」を行うイベントです。

駐車場には、

これまで見たこともないような大量のユニック車(クレーン付きトラック)に加えて、

ベンツ、BMW、アウディ、レクサスなどの高級車がずら~り。

その方たちに、

イデアルグリーン&イデアルファイバーをご覧いただく、

メジャー・デビューのイベントとなりました。

そして、3月9日(金)は、

全国のフラワーショップのオーナーさんや仕入れ担当者など、

想像を超える大勢の方々がお越しになります。

そこでもイデアルグリーン&イデアルファイバーをご紹介いただきます。

とても楽しみです。

小学校のすべり台をマルチングしました。

遊具の代表選手といえば、

洋の東西を問わず「すべり台」であること間違いなし。

本日は、名取市立増田小学校の校庭にあるすべり台の着地点(?)を

マルチングしてまいりました。

いつ雨が降りはじめてもおかしくない空を見上げながら、

表土を10cmほど剥ぎ取り、

木枠を組んでしっかりと固定し、イデアルファイバーを敷き込みました。

作業時間は、約2時間。

作業の終盤から降り出した雨のおかげで、散水作業は必要なし。

雨がファイバーの定着を促進してくれるだろうと思われます。

このマルチングで、

フカフカの着地点を持つすべり台に生まれ変わりました。

児童生徒のみなさん、天気の良い日は、思い切り遊んでください!

ちなみに、このような遊具下のマルチング、

欧米では、普通に見られる光景です。

洋の東西を問わず「すべり台」であること間違いなし。

本日は、名取市立増田小学校の校庭にあるすべり台の着地点(?)を

マルチングしてまいりました。

いつ雨が降りはじめてもおかしくない空を見上げながら、

表土を10cmほど剥ぎ取り、

木枠を組んでしっかりと固定し、イデアルファイバーを敷き込みました。

作業時間は、約2時間。

作業の終盤から降り出した雨のおかげで、散水作業は必要なし。

雨がファイバーの定着を促進してくれるだろうと思われます。

このマルチングで、

フカフカの着地点を持つすべり台に生まれ変わりました。

児童生徒のみなさん、天気の良い日は、思い切り遊んでください!

ちなみに、このような遊具下のマルチング、

欧米では、普通に見られる光景です。