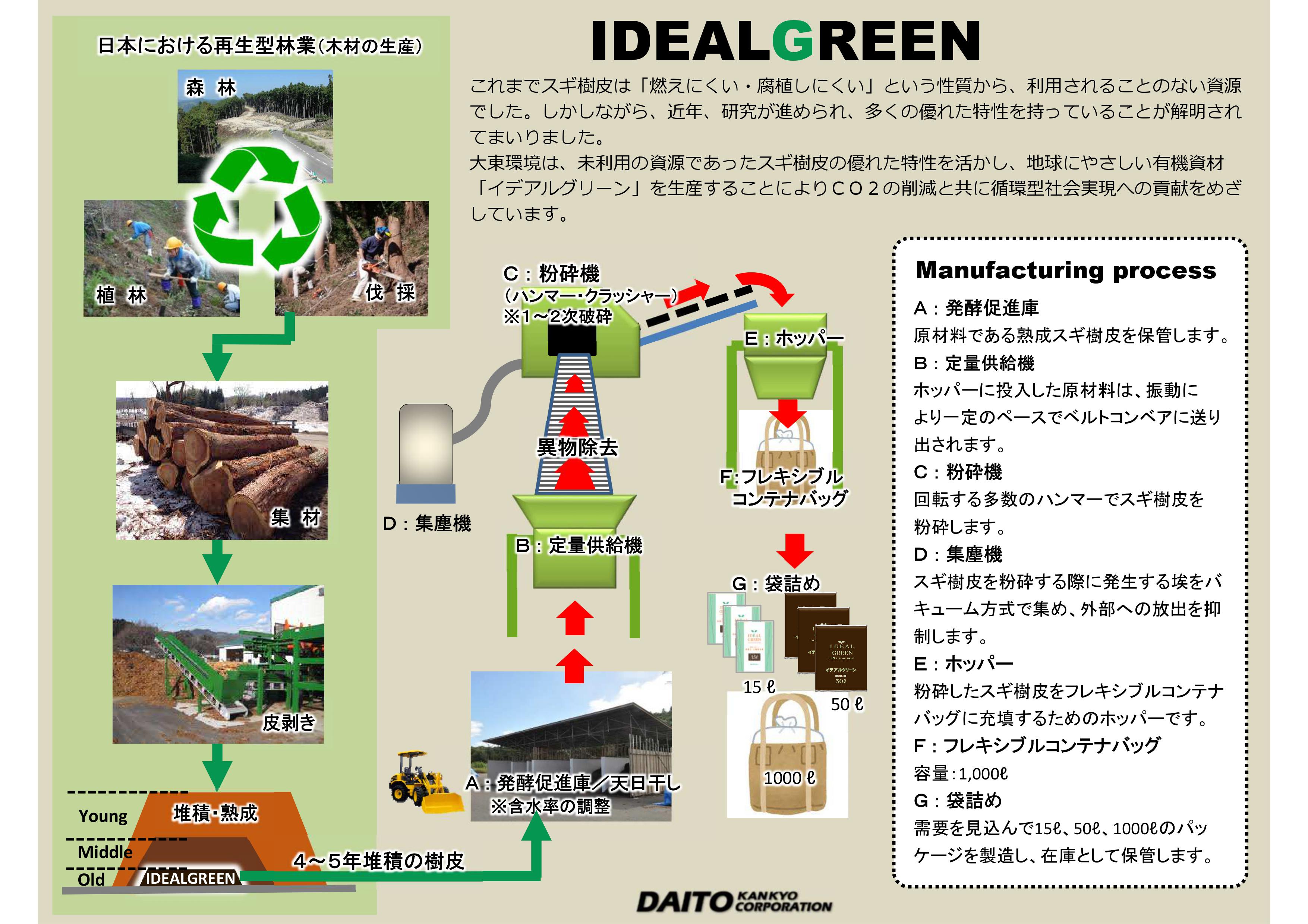

4~5年もの間、堆積して熟成させたイデアルグリーンの原材料は、スギ特有の香りが消えて、

まったく無臭になります。

その原材料を弊社敷地内にある発酵促進庫に移動し、更に一定期間堆積。その間、わずかに傾斜した発酵

促進庫の床面を伝って、原材料に含まれている水分が流れ出ます。

水分の量が一定のレベルまで下がった段階を見計らって、1次破砕の作業に入ります。破砕の作業は、ハン

マークラッシャーというマシーンで行いますが、その手前で、ベルトコンベアに乗って流れてくる原材料

から異物(腐熟の進んでいない樹皮や石など)を目視でチェックし取り除きます。ハンマークラッシャーの能力は、

1時間に5㎥程度の破砕が可能ですが、慎重に異物の除去作業を進めるため、ベルトコンベアを止めることもよく

あります。従って、1時間に3㎥くらいのペースで作業を進めています。

1次破砕が終了した段階では目が粗い状態です。イデアルグリーン本来の“しっとり感”や“サラサラ感”は、まだありません。

この状態で更に含水率を調整するため、一次破砕が済んだ原材料をヤードに広げて天日に干し、2次破砕の

タイミングを計ります。

天日干しですから、当然のことながら天候とのにらめっこ。

雲行きが怪しいとなれば、大慌てで原材料を集めてシートをかぶせ雨宿りさせます。

このような作業を行い、ようやく製造の最終段階である二次破砕の作業にたどり着きます。

二次破砕は、すでに異物の除去が済んでいますから、スムーズな作業と言いたいところですが、

そう簡単なものではありません。

原材料であるスギは、人間がコントロールすることができない植物。

そのスギがどこで育ったものなのかという生育環境、春夏秋冬いつ伐採されたのかという季節の問題など

によって、樹皮の質が微妙に変わってまいります。

その質を見極め、ハンマークラッシャーへの投入ペース、スクリーン(イデアルグリーンの粒子のサイズを

調整するための網目のようなもの)のサイズに調整を加えながら作業を行います。

製造の最終段階である二次破砕によって最適サイズに粉砕したスギ樹皮は、しっとりとした手触りが

気持ちいい状態になります。

これがイデアルグリーンです。

イデアルグリーンは、15リットル、50リットル、1000リットル(フレコン/1㎥)の3種類があり、

フレコンだけはハンマークラッシャーからほぼ自動で投入されます。

しかしながら、15リットルと50リットルは、改めて袋詰めの作業が必要です。赤玉土や鹿沼土などを製造している

メーカーでは、袋詰め専用の機械があり、効率的に袋詰め作業を行っています。

しかし、イデアルグリーンの場合、そのような機械に投入しても、途中で詰まってしまう性質があり、

残念ながらすべて手作業で行っているのが現状です。

みなさんのお手元にお届けしているイデアルグリーンは長い時間と共に、いくつもの工程を経て丁寧に製造されています。

次回は、なぜ4~5年もの時間をかけて製造しているのか?という点について記したいと思います。

この記事へのコメントはこちら